欢迎来到「C位」,它是CMC资本团队全新打造的与创业圈、科技产业、学术界分享交流的频道。通过这个窗口,我们关注和记录在当下发生的诸如企业数字化、产业智能化、业务自动化、无人驾驶与智能车、新能源技术、元宇宙等一系列科技领域中的技术前沿、创业实践,以及行业趋势思考,内容形式包括业界对话、行业观察、投资观点等等。我们期望以开放的信息分享和坦诚的观点解构为特色,注重质量,持续输出。

本期「C位观察」由CMC资本董事邓锴钟(Kyle Deng)执笔,给大家带来AR专题系列的第二篇观察:「光学成像的路线探索 」。

邓锴钟 Kyle Den

CMC资本董事

专注投资领域:AR、智能制造、无人驾驶、SaaS

先成像:光学显示组件产生的数字光源按什么方式引导到人眼中,使得色彩、亮度、分辨率、对比度等达到较优的水平?同时最大程度不影响自然光源的成像? 再优化:这些组件能否做到体积小、重量轻、功耗低;成像的效果能否在各种环境下都保持较高水平(如强阳光环境下)? 可落地:这些解决方案能否批量化生产,同时保持良率和成本可控?

图:来自网络

从Google Glass开始,光学成像的技术不断涌现和进化,包括棱镜、自由曲面/Birdbath、光波导等几大方向和各种细分变体。关于这几大方向比较在过去几年有许多文章和比较,简单而言:1)棱镜技术因为FoV小及观看角度问题基本已被淘汰;2)曲面反射技术(非Birdbath)会带来组件体积过大的问题;3)Birdbath技术FoV适中、数字成像效果较好,但外部视觉通透和光线不够理;4)光波导的镜片最为轻薄小巧,是如苹果、Meta、华米OV等厂商目前主要关注的技术路径,也是本文的主要关注点。其他技术路径如四维光场技术等目前还停留在理论研究阶段,本文不做展开。

关于光波导几种技术路线介绍和对比分析,业内已经有很多优秀的文章做了深度而专业的解释,这里我们站在前人的肩膀上再稍作小结:

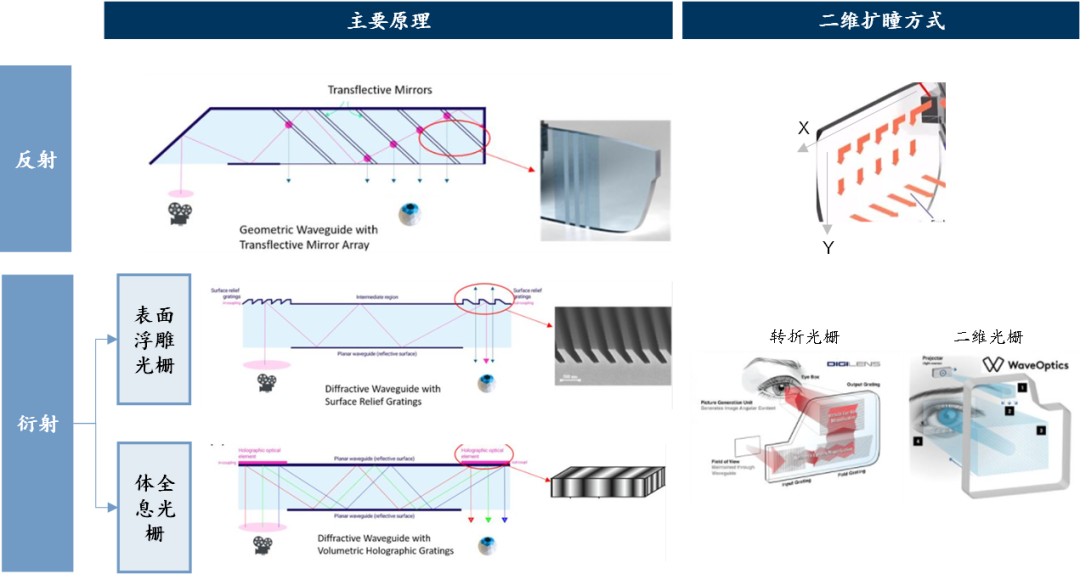

阵列光波导/几何光波导/反射光波导:这几个名称指的是同一类基于反射的光波导技术。光进入波导后经过多轮全反射到达镜片前方后,通过半透半反镜面阵列将光耦合出波导,在这个过程中镜面阵列将出瞳沿水平方向复制了多份,每一个出瞳都输出相同的图像,形成了在一个方向上的扩展(即一维扩瞳)。一维扩瞳在水平X轴上增大了eyebox(eyebox是指眼球与显示模组之间的一块锥形区域,区域内的内容对人是最清晰的)的范围(但因效率损失也导致每一个出瞳位置的通光量变小)。如果仅只有一维扩瞳技术则意味着要么eyebox在Y轴上信息有限,要么需要数字光源在Y轴上有足够宽的输入(导致数字光源体积变大),无论何种情况都不够理想。因此阵列光波导路径对二维扩瞳技术有迫切的需求,将原有X方向的一个周期变为在XY两个方向上都有周期,从而增大eyebox

衍射光波导:本质上是通过光在光栅上的衍射来进行光的操纵。通过设计光栅的齿形与各种参数(如材料折射率)可以将某一衍射级(即某一方向)的衍射效率优化到最高,使大部分光在衍射后主要沿这一方向传播。光栅属于微纳光学范畴,结构上<100nm,从而实现小面积上(近乎平面)办大体积的事,这也是前面所谓”轻薄小巧“的核心。在该路径下,表面浮雕光栅(SRG)和体全息光栅(VHG)的区别主要在于前者是在基片的表面进行光刻、刻蚀、压印等操作后形成光栅(类似表面雕刻),而后者是通过在光敏材料内部形成干涉条纹,曝光后即生成衍射光栅(类似内部显影)。与阵列光波导相比,衍射光波导实现二维扩瞳的方式更为容易,可以通过转折光栅(因光栅体积小,可以在input、fold、output三个光栅区域逐步实现X轴和Y轴的扩瞳;HoloLens、DigiLens等采用该方案),或直接设计二维光栅来实现(WaveOptics)

图:基于互联网内容修改

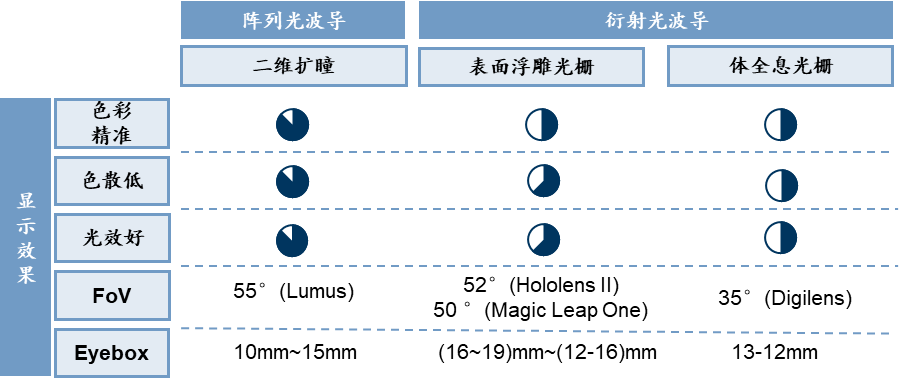

色彩精准度:本质是解决红绿蓝三种颜色光的效率一致性。阵列光波导由于是采用的反射技术,光的信息是连续量,从光学设计的角度存在解析解,因此在色彩会得到比较精准的还原显示。衍射光波导下光的信息是离散量,需要用电磁场的理论区仿真计算,没有解析解,更类似逆问题存在多个次优解,因此相对非衍射波导技术存在不足 色散问题:同上,反射技术下基本不存在色散问题。衍射波导技术的本质就是通过光栅设计和材料使得某一衍射级的效率最高,进而使得大部分光往该方向传播,但难免会有小部分光往其他方向传播,色散问题也因此难以得到根除。就衍射光波导方案对比而言,由于体全息光栅受制于材料的苛刻限制,在色散方面的表现略弱于表面浮雕光栅 光效问题:衍射波导方案由于天然会”浪费“一部分光,其光效相对其他方案是明显偏低的。虽然通过光栅设计和材料能得到一定程度提升,但我们认为仅能治标无法治本,未来的主要解决方案还是提升亮度如采用Micro LED显示光源 FoV:在二维扩瞳技术加持下,除体全息光栅技术受限于材料问题外,几种技术的视场角问题目前都已有较好的方案

图:业内访谈

往未来看,通过:1)优化光栅设计 2)提升材料折射率 3)使用更短波长的光源或 4)采用多层波导片(红绿蓝各一片),衍射波导方案能够不断提升其色彩精准度和色散问题,而通过选择更先进的显示光源,衍射光波导方案也能改善其光效问题。现阶段来看,阵列二维扩瞳在各方面都有优势。光从技术选择来看似乎很难确定最终的最优路径。

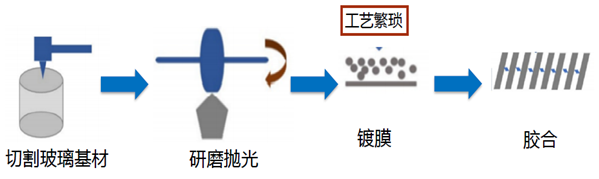

阵列光波导主要采用冷光学工艺,通过切割、研磨、镀膜、胶合/键合等技术实现生产。若要实现二位扩瞳,还需要进行额外的步骤,包括胶合/键合。这些环节中,切割、研磨、镀膜等环节的工艺相对成熟,源自传统光学冷加工,对精度、良率等指标的控制都有稳步提升的方式方法,而胶合/键合环节需保证多层波导片的平行排列和波导片之间的均匀厚度,对材料和工艺实现有非常高的要求。我们也一直关注业内二维扩瞳能够实现规模量产的企业,期待看到其产能潜力和成本下降空间。

图:来自网络

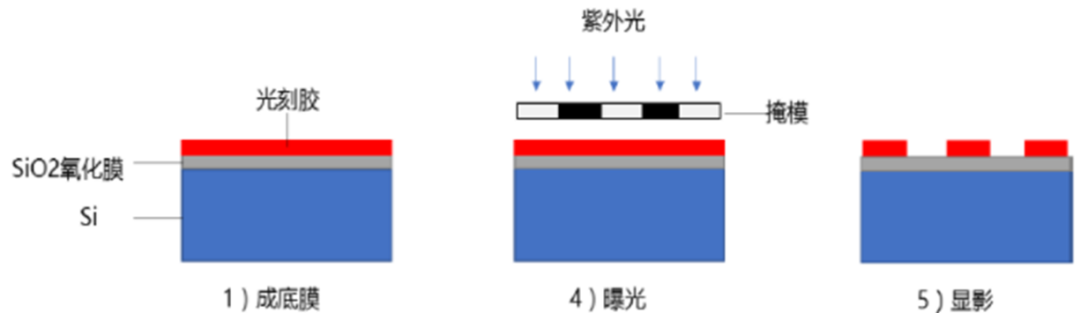

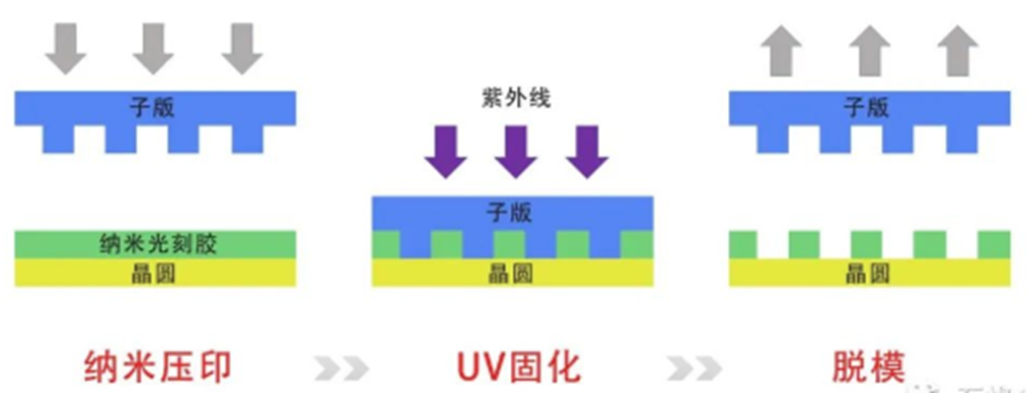

我们以表面浮雕光栅的生产过程为例进行说明,主要包括光栅设计、母版加工、纳米压印、封装检测四个环节。整个流程与半导体的工艺非常相似,可以说是将半导体的许多生产经验复用到了波导片的生产上。但这里我们想指出一点:波导片的生产工艺尽管看似与半导体非常类似,但 1)可复用设备需定制化改善与调试;2)部分环节需要研发定制新设备;3)即便相同环节的工艺处理也与半导体大相径庭,需重新摸索。整个流程下来,难度极高,工艺基本需要从头打磨,与设计反复配合迭代。

光栅设计:顾名思义,通过软件设计光栅表面的结构(高峰低谷、齿形等)来优化各项参数(周期、占空比等)。前面也提过,光栅设计涉及大量的数学问题,根据逆问题求多个次优解,并需同时考虑工艺的实现能力 母版加工:通过匀胶、光刻、刻蚀、清洗等步骤制造出一套可供压印的模具。这是个非常关键且技术壁垒很高的环节。成熟的工艺需达到:1)光栅周期均匀 2)加工制作精度高 3)实现异形结构光栅(如斜齿) 4)表面低粗糙度(降低后续压印的破损)。母版加工与设计环节需相互配合印证 纳米压印:先处理并制作子板,再使用模具批量压制带有光栅结构的晶圆。主要步骤包括子板处理、拼版、晶圆压印、镀膜 封装检测:对已做好的晶圆切割成具有AR眼镜镜片形状的波导片,并进行AOI检测,再进行封装

图:母版加工流程示意图(来自网络)

设计:不同于半导体行业存在新思、楷登等龙头EDA公司,目前缺乏优秀的第三方软件进行发展计算,需要从业公司自行开发设计 母版加工:随着技术迭代对精度要求越来越高,工艺上也逐渐需采取电子束光刻、全息光刻等更先进的方法,对从业公司不断提出挑战 设备与材料:与半导体行业相关,面临禁运风险

体全息光栅的生产流程核心在于材料和曝光环节:通过将感光薄膜材料配置涂在基板上,再通过两个激光束的干涉条纹对薄膜材料进行曝光,即可形成周期性的光栅结构。国内受限于材料,我们还未看到量产验证的可能,本文就不进一步展开了。

从生产工艺的角度来看:

阵列光波导更成熟,但核心环节更需要”慢工出细活“,二维扩瞳的产能和良品率是关注的核心,同时也影响稳定量产后的单片成本 衍射光波导得益于半导体行业的发展能够在微观尺度进行操作,从半导体发展的历史和逻辑的角度看,产能潜力巨大,良品率的提升有方法、有空间,成熟量产后成本将大幅降低