欢迎来到「C位」,它是CMC资本团队全新打造的与创业圈、科技产业、学术界分享交流的频道。通过这个窗口,我们关注和记录在当下发生的诸如企业数字化、产业智能化、业务自动化、无人驾驶与智能车、新能源技术、元宇宙等一系列科技领域中的技术前沿、创业实践,以及行业趋势思考,内容形式包括业界对话、行业观察、投资观点等等。我们期望以开放的信息分享和坦诚的观点解构为特色,注重质量,持续输出。

本期「C位观察」由CMC资本投资副总裁徐舵执笔,给大家带来半导体材料领域的专题研究下篇:氧化镓:接近终极的超宽禁带半导体材料?

徐舵 Elaine Xu

CMC资本 投资副总裁

专注投资领域:通信芯片、模拟芯片、功率器件、半导体材料、工业物联网

长文预警:本文约3700字,

预计阅读时长:9分钟

日前Telsa的年度投资者日上,特斯拉发布了震惊业界的消息“In our next powertrain, silicon carbide transistors that we mentioned are key component but are expensive, we figure out the way use 75% less, without compromising the performance and the efficiency of the car. So using less of it is a big one for us”。作为引领碳化硅应用的标志性厂商,Telsa的发言无疑将碳化硅成本高企、供应紧张的尖锐问题再次提上了日程。在上期的文章中,我们提到碳化硅的成本高、长速慢限制了它在应用端规模的扩张。虽然行业中大家在寻求各种方式突破上述瓶颈(原料端、长晶方法/切割方法/扩径/提升良率、沟槽型器件设计等),但中期内依然无法保证完全解决新能源车出货量日益增长及降本的需求和碳化硅原材料供应不足之间的矛盾。那么,除了硅基IGBT和氮化镓外,是否会有其他材料有可能来解决这个困局呢?

1

什么是氧化镓?

2022年8月,美国商务部产业安全局(BIS)对第四代半导体材料氧化镓和金刚石实施出口管制,认为氧化镓的耐高压特性在军事领域的应用对美国国家安全至关重要。此后,氧化镓在全球科研与产业界引起了更广泛的重视。我国科技部也将氧化镓列入“十四五重点研发计划”。

氧化镓,禁带宽度为4.9eV,远高于碳化硅(3.2eV)和氮化镓(3.39eV),仅次于金刚石(5.5eV)和氮化铝(6.2eV)。2019年9月,中国半导体事业奠基人黄昆先生诞辰100周年纪念暨半导体学科发展研讨会上将氧化镓、金刚石和氮化铝并称为第四代宽禁带半导体材料。这三种材料中金刚石的产业化难度较大;氮化铝虽然是一种有较大潜力的材料,但目前产业链不成熟令它仍受限于军工的极紫外探测等特殊领域;氧化镓在科院院所的带动和创业公司的努力下,初露锋芒。

2

为什么是氧化镓?

1. 功率性能优势:Baliga优值可达3,440,是SiC的十倍,单从Baliga优质这一指标而言,氧化镓具备优秀的功率器件材料潜力;具备高耐压(极强的临界场强)、低损耗(更低导通电阻)、高效率、小尺寸的优点;氧化镓材料还拥有更高的热稳定性与深紫外光电特性;

2. 制备优势:氧化镓是五中宽禁带材料中唯一具有常压液态的材料,可以用熔体法制备。熔体法在长速(每小时2厘米)、品质控制(位错低)和产量角度都大大优于气相法;在加热至1,000℃或湿法加热至300℃以上时,所有其他四种同分异构体将全部转化为β晶型,晶型干扰少;相比之下,碳化硅当前的主流制备方案PVT法则不具备上述优势;

3. 成本低:制备成本和加工成本(材质比硅软)低,扩径相对容易,β-氧化镓具备良好的热稳定性,因此可以使用大量的商业技术来制造,包括用于制造硅片的提拉法。据此前与业内公司交流,8寸衬底单价预期可以低至1,000元以下;

4. 产线复用:与硅及氮化镓的晶圆线相似度高于90%,可以复用国内闲置未被利用的产线。

3

真的可以是氧化镓吗?

1. 从材料特性角度而言,氧化镓性能优势显著,但仍存在明显短板和应用瓶颈—热导率低(器件散热及寿命)、电子迁移率低(无法做成射频器件)、P型掺杂难度高(氧化镓同质PN结作为极其重要的基础器件难以实现,导致氧化镓二极管器件缺乏采用同质PN结抑制阳极边缘峰值电场,例如场环、结终端扩展等)、三斜晶不规则结构(对加工造成一定影响)。其中:

—热导率低可以部分用工程方式弥补;日本国家信息与通信技术研究所东京实验室的研究人员将p型多晶碳化硅粘合到了薄约10μm的氧化镓晶圆的背面,大大提高了器件的热阻。美国空军研究实验室的研究人员发现,在某些器件的拓扑结构中,几乎所有的热量都是在材料顶部1μm处产生的,因此他们模拟了接触电极和使用介质填料将热量分流到散热器的效果,将热量分流到了散热器,并取得了较好的结果。这也是目前商用砷化镓异质结双极晶体管中使用的办法。从国内技术来看,西安电子科技大学的韩根全教授团队也发布了一种通过剥离技术将氧化镓剥离,并键合在导热系数优良的材料上进行后端器件加工的散热方法。

—电子迁移率低决定了氧化镓的应用方向主要集中在功率器件;

—P型掺杂技术缺失,场效应晶体管一般为耗尽型器件,增强型结构难以设计和实现,为此,采用其他合适的P型氧化物(P型半导体NiO氧化镍由于禁带宽度大及可控掺杂的特点,是目前的较好选择)材料与氧化镓形成异质结是一种可行解决方案。

2. 常见的导模制备方法中,需要配备贵金属铱容器来加热熔化原材料,从而产生氧化镓结晶。坩埚及贵金属铱(7-8kg,¥1,200/g,价格逐渐攀升且产量有限,主要靠进口)近千万成本,且金属铱为耗材,每炉有损耗。当然,氧化镓的不同制备方式下不一定需要金属铱和昂贵的坩埚,例如行业中有产业方,以水冷后的铜质容器替代贵金属铱容器,同时将电磁波频率提高100倍,即可熔化得到约5厘米氧化镓结晶,极大地降低了制造成本,提高了成品率。

4

谁来做氧化镓?

目前市场主要由两家日本厂商Novel Crystal Technology和Flosfia垄断。其中,NCT占据几乎全部市场,在禁令下,2英寸氧化镓衬底采购价高至2万元/片。据NCT预测,氧化镓晶圆的市场在未来十年将放量增长,到2030年度将扩大到约30.2亿元人民币规模。富士经济预测2030年氧化镓功率元件市场规模将突破78.8亿元人民币。

1. NCT由日本国立通信院NICT与田村制作所Tamura联合成立,股东为安川电机和罗姆,是氧化镓的鼻祖,也是当前行业的绝对龙头。2012年,NICT发表了首个单晶β-氧化镓晶体管,击穿电压大于250V。也是在这一年,日本NCT公司突破了2英寸氧化镓晶体与外延技术,随后于2014年该公司又实现了氧化镓材料的量产,于2021年成功完成了4英寸氧化镓晶圆量产。日本田村于2019 年实现4寸氧化镓的批量产业化,同年该公司还突破了6英寸氧化镓材料技术。目前的产业进度已有6寸导模法衬底+6寸HVPE外延+4寸晶圆。据报道,NCT器件量产产线建设,主要服务于安川电机和罗姆。该公司的目标是在确立晶圆量产技术后,2024年度销售晶圆的量产装置。将销售给大型功率半导体厂商,用于实现纯电动汽车等的节能。

2. Flosfia由京都大学孵化,股东有三菱重工、丰田汽车子公司电装和日本开发银行等。2017年高公司实现了低成本α-氧化镓材料的突破,2018年实现了α-氧化镓外延材料的量产。据称2022年量产600V 10A SBD、2023年将年产10万颗器件供给丰田新能源车。

3. 我国由中电科46所于2014年前后开始研发,2016年率先完成制作国内首片2英寸氧化镓单晶,2018年制备国内首片4英寸氮化镓单晶,率先完成了由零之一的突破。2018年1月,国内发布了唯一氧化镓行业标准【β-Ga2O3-N型氧化镓单晶片规范】(SJ 21444-2018)。目前行业中仍以数十家科研院所为主要研发力量,除科研院所外,行业中部分创业公司(镓族科技、富加镓业、铭镓半导体、进化半导体)也利用各种方式制备出了4英寸的氮化镓单晶。

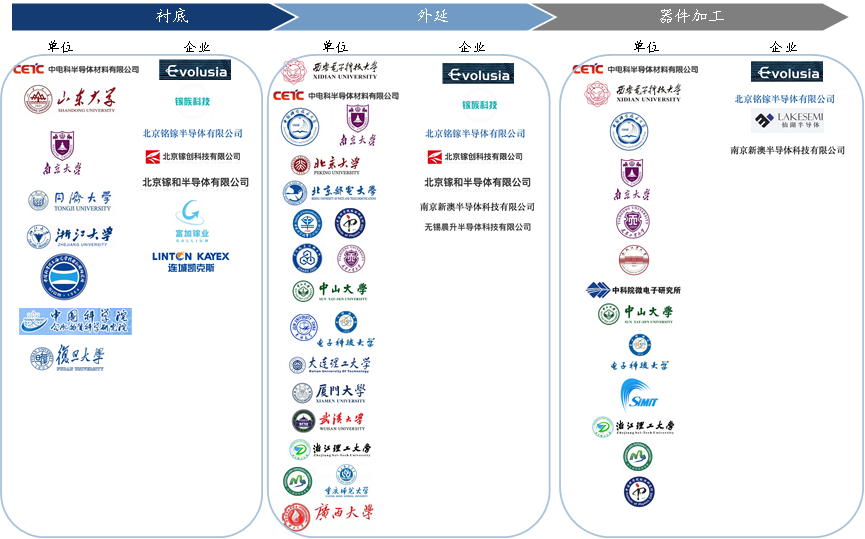

图:国内氧化镓核心研发者一览图

5

如何看待氧化镓?

后摩尔时代,半导体产业开始了对新架构、新工艺、新材料的全面探索,伴随着高压、高温、高频等应用场景的增加,各路材料逐渐展露广阔的市场发展潜力。氧化镓材料及其器件获得了广泛关注,该材料具有适合日盲紫外波段的禁带宽度以及极高的耐击穿场强,在日盲紫外光电探测,高功率、低损耗半导体器件制备方面具有很大优势,在航空航天、5G通讯、轨道交通、高端装备、智能电网、新能源汽车等众多领域具有潜在的应用,市场前景广阔,是一种非常有潜力的半导体材料。

现阶段,氧化镓材料及应用技术处于研发阶段成果向商业化应用转化的关键阶段,上述技术难点(热导率低、P型掺杂等技术问题)、不完善的上下游市场相关配套设施、缺乏典型标杆性应用场景,均使得氧化镓尚未实现大规模应用。相较日本在半导体新材料领域的商业化环境,国内的产业突破关键还是在于是否有具备行业影响力和系统设计能力的厂商率先尝试应用。然而,业界已然看到了氧化镓的发展潜力,并积极开展产业布局和生态建设。美国禁令下自主可控的目标、国家政策的大力支持和产业节能升级的需求,令氧化镓比起氮化镓和碳化硅,有望拥有更快的产业化进度。